Flexibles, gaines, raccords et compensateurs, quelles applications dans la métallurgie ?

Le secteur de la métallurgie est caractérisé par des conditions de production particulièrement exigeantes. Il doit faire appel à des équipements résistants et adaptés aux contraintes de température, de pression et de mouvements mécaniques. Parmi ces équipements, les flexibles, gaines, raccords et compensateurs occupent une place essentielle. Leur rôle est crucial dans la sécurisation des installations, la performance des chaînes de production et la durabilité des infrastructures métallurgiques. Ce sont eux qui assurent la souplesse, la continuité et la fiabilité des transferts de fluides et d’énergie dans l’ensemble des processus industriels.

Les gaines isolantes adaptées aux contraintes thermiques

Des températures de plusieurs centaines de degrés sont atteintes autour des fours de fusion, de trempe ou de traitement thermique. Les câbles, capteurs, et flexibles et conduites doivent impérativement être protégés pour éviter toute détérioration. Les gaines isolantes, généralement en fibre de verre enduite de silicone, sont spécifiquement conçues pour résister à ces conditions extrêmes. Elles forment une barrière thermique efficace, protégeant non seulement les composants internes mais aussi les opérateurs présents dans l’environnement immédiat. Leur souplesse permet de les installer même dans des espaces réduits ou sur des structures complexes, contribuant ainsi à sécuriser durablement l’ensemble des installations.

Les flexibles hydrauliques dans les laminoirs

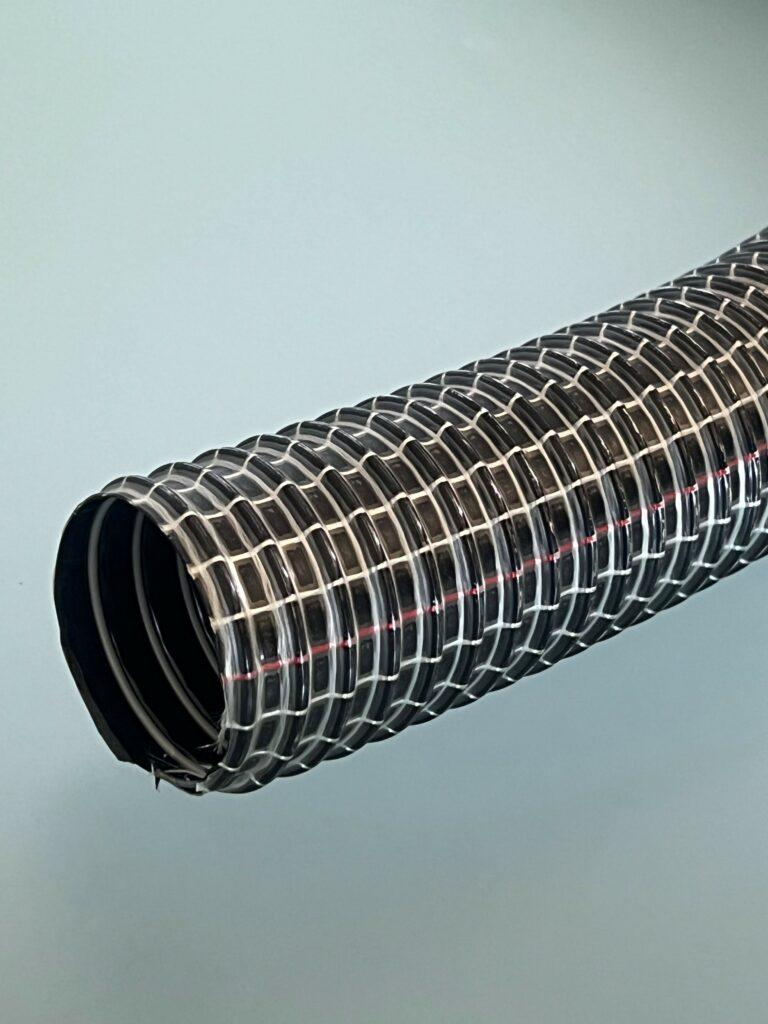

L’extraction des poussières, fumées et gaz toxiques doit permettre de respecter les normes environnementales, et bien entendu protège les travailleurs dans l’environnement des laminoirs. Leur extraction rapide et efficace nécessite des gaines et flexibles capables de transporter ces polluants vers les unités de traitement ou de filtration. Ainsi les composants dans les unités de dépoussiérage et d’aspiration doivent être à la fois souples pour s’adapter aux configurations variables des lignes de production, et résistants à l’abrasion provoquée par les particules métalliques. Certains modèles intègrent également des propriétés antistatiques pour prévenir tout risque d’inflammation dans les environnements potentiellement explosifs.

Les compensateurs de dilatation sont utilisés dans les réseaux de tuyauterie

Enfin, dans les réseaux de tuyauterie transportant de la vapeur, des fluides thermiques ou des gaz sous pression, les variations de température entraînent des mouvements d’expansion ou de contraction pouvant fragiliser les installations. Les compensateurs de dilatation servent à absorber ces mouvements sans endommager les soudures, les brides ou les supports mécaniques. En agissant comme des amortisseurs thermomécaniques, ils assurent la continuité et la sécurité des circuits, tout en prolongeant la durée de vie des installations. Leur utilisation est particulièrement répandue en sortie de chaudières, sur les conduites d’échappement ou dans les collecteurs de vapeur des usines métallurgiques.